新冠疫情的大环境之下,一台用于救治患者的呼吸机,要是缺少了一个关键的传感器,那可与一条鲜活的人命紧密相连,电子元器件所构成的供应链,原本是有着准时交货的承诺,如今却好似变成了一场生死时速的接力赛跑,这已然不再只是简单的库存管理方面的问题,而是关乎你究竟有没有获取货物资格的问题了。

供需失衡只是表象

并非简单的供需失衡才是新冠疫情给电子产业供应链带去的挑战。针对货物运输,世界各国情况各异,都有不同程度限制,2020年4月出现全球航空货运运力同比下滑近30%,这使得任何供应商都无法抢占先机。航班数量受限,海运周期从原本30天延长至60天以上,致使难以快速运输大量零部件。同时,医疗设备订单一夜之间暴增300%,这让基于历史数据的提前计划策略效力全无。

封锁政策打乱生产节奏

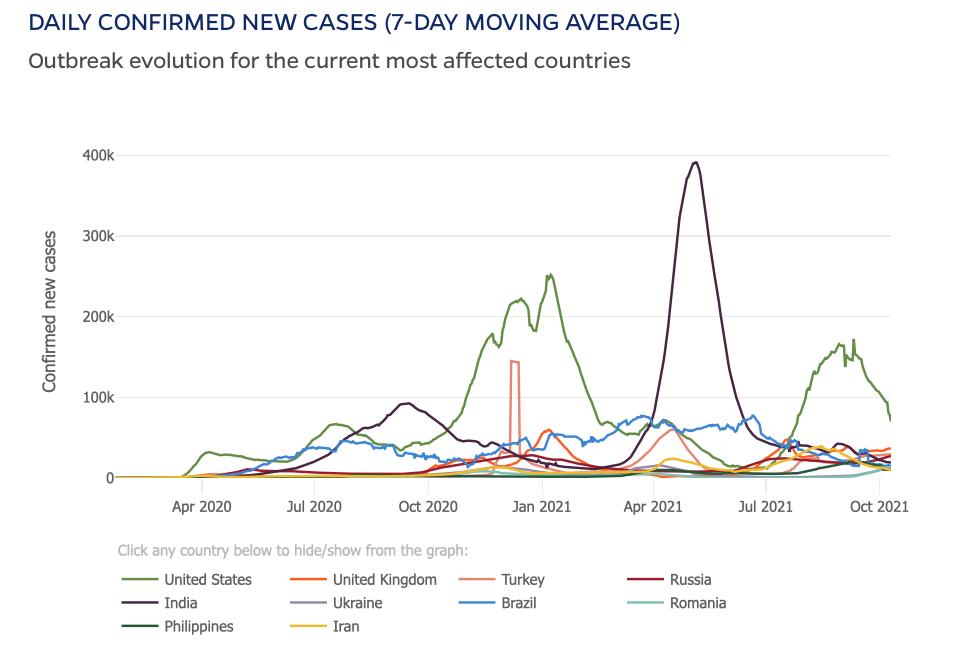

受感染病例数增长的影响,在2021年,越南以及马来西亚等国家实施了封锁措施,这使得当地半导体封测工厂的开工率下降到了40%。总体上消费电子需求出现了下降状况,然而对于呼吸机、监护仪所需要的电源管理芯片以及压力传感器的需求却增长了500%。另外还有一些国家因为认为疫情有所缓解从而放松了限制,在2020年底欧美解封之后感染人数迅速回升,医疗设备订单再次逆转变得紧缺起来,厂商根本没有办法预测下个月哪一个元器件会断供。

全球化分工暴露致命弱点

全球化产业之中,真正存在着电子设备制造这一产业。德国英飞凌所生产的晶圆,是在奥地利制造出来的,然而却在中国苏州以及马来西亚马六甲开展测试封装工作。在2021年8月的时候,马来西亚实施封城举措,英飞凌因此被动减少产量达30%,这直接致使国内2000多家呼吸机厂商陷入停工待料的状况。除此之外,在2022年深圳电子厂实施封闭管理期间,管理者需要额外安排20%的人力去负责防疫以及健康监测工作,要是出现一例阳性情况,那么整条产线就必须停摆三天。

采购策略被迫畸形变形

不再只是盯交期以及价格的采购人员,在2021年全球芯片短缺的那段期间,有一位医疗器械采购向记者坦承,他向五家代理商下了同一款电源芯片的订单,只要有一家到货便会全盘接收,这样的行为致使供应商订单虚高了30%,后来需求回落的时候经销商库存积压超过了2亿元,任何采购都不期望因为自己的抢单行为扰乱市场,然而在客户催货的压力面前,过量订购成了无奈的自保方式。

分销商变身战时后勤部

在疫情状况之下,紧缺的资源被强制性地划拨给具有优先级的行业,2020年3月的时候,全球呼吸机的缺口高达10万台,e络盟上海仓库把传感器以及电源模块优先进行打包发货,为了达成此事,将每日的发货时间延长到晚上10点,在两个月的时间里向医疗客户供应货物超过80万件。就算您并非处于医疗行业,2021年的时候安富利曾给客户提出建议,把PCB板上的某款TI电源芯片替换成ADI替代料,重新进行打样的周期仅仅多花费3天时间,然而却回避了停产六周所带来的损失。

四个杠杆撬动供货缺口

硬通货是可用库存,贸泽电子在2020年逆势囤入25万种元器件,在同行缺货时其现货查询系统每天被点击6万次。响应速度由数字化程度决定,DigiKey的线上平台支持2 4小时自动拆单,在2021年人力受限期间其订单处理效率反而提升了15%。技术支撑团队能够起到关键作用,艾睿电子的30名FAE在2022年上海封控期间远程协助客户修改电路,将断供的某日系电容替换为国产通孔封装。承运商关系直接体现为优先舱位,在2021年货运危机期间,罗彻斯特电子动用包机,把一批军用级芯片从凤凰城直接送往成都,其运费是常规的12倍,然而客户产线并未停止运行。

医疗设备只要停工一日,便意味着ICU中少了一台呼吸机,疫情扯掉了供应链最后一块遮羞布,我们习以为常的精益零库存,于不可抗力面前,难道反倒成了最脆弱的命门?你所在企业因缺料而停产过几次?又是凭借何种非常规手段挺过来的?欢迎于评论区分享你的抢货经历,以使更多人目睹采购这一岗位在危机里的真实分量。