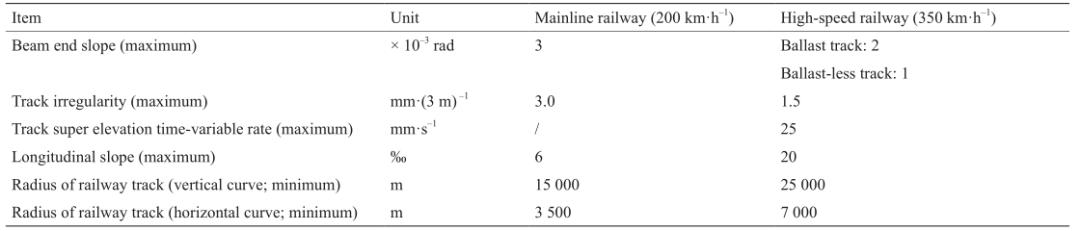

你所乘坐的高铁,或许超过八成五的时段都在桥梁上行驶。京沪高铁的总长度里,超过八成是桥梁,这般并非是为了美观,而是为了在软土地基上确保线路的平稳顺畅,与此同时节省耕地、降低对地面交通的妨碍干扰。在这些桥梁当中,最为常见普遍的是跨度为32米的简支箱梁,它们如同搭建积木那般,迅速、规范地撑起了中国的高铁网络。

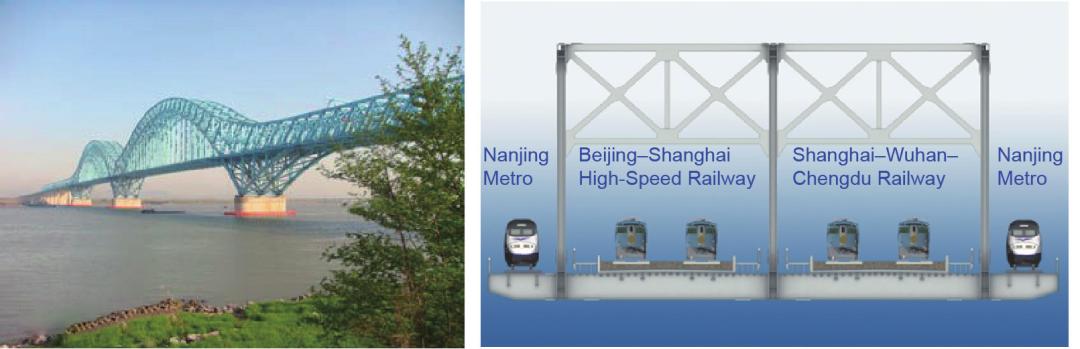

一座桥如何塞下六条铁路和八车道公路

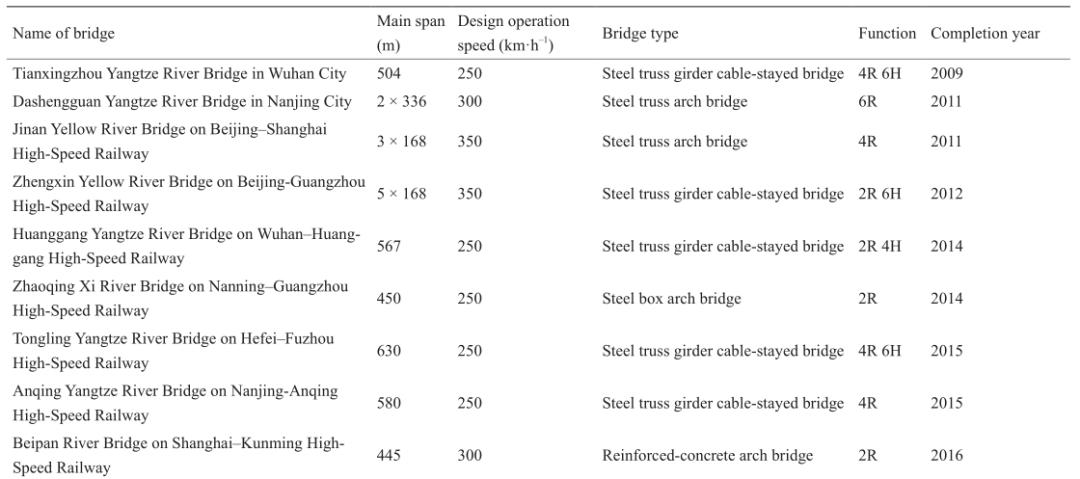

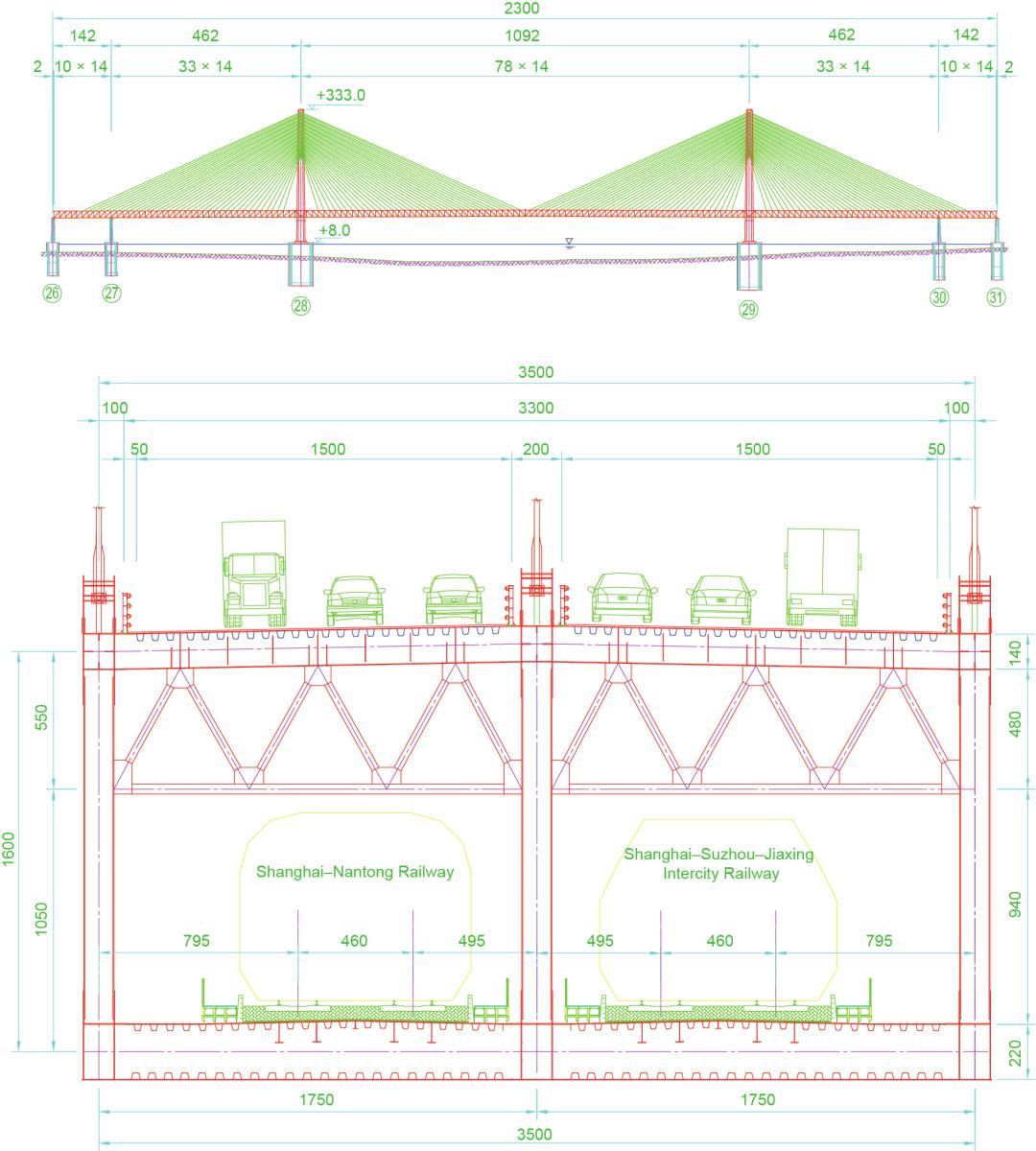

长江下游的江面十分宽阔,这里航运极为繁忙,要是单独去建造几座桥,这既不具备经济性,还会挤占岸线资源。工程师所做出的选择却是将公路、铁路以及市政通道叠放在一座桥上。在近些年建设的公铁两用桥当中,其上层一般是有着6到8车道的高速公路,而其下层则是4线甚至6线的铁路。就拿沪通长江大桥来说,它需要去承载4线铁路以及6车道公路,其主跨达到了1092米。

若把如此多的功能挤压于一座桥上,那结构宽度必定会变大,宽度大的横截面在列车高速通行时,会生成复杂的受力变形,这会直接对高铁的运行速度以及舒适度造成影响,为将此难题予以解决,工程师把桥梁横截面设计成倒梯形,上层宽且下层窄,以使受力更为合理。

三索面三主桁扛起千吨级列车

只拉两边这种方式,对于斜拉索而言,在支撑巨大桥宽及荷载时,如同普通桥那样是行不通的。武汉天兴洲长江大桥,首创了三索面三主桁结构。所谓三索面三主桁结构,即并排着三片主桁架,再由三个平面的斜拉索拉住。后来,铜陵、沪通、安庆等多座公铁大桥采用了这种设计。

天兴洲大桥通车之后,下层用于行驶时速200公里以上的列车,上层用于行驶六车道汽车,这证实了这种结构对于大跨度、重荷载具备适应性 ,沪通大桥的主桁杆件最大压力已经达到了750兆牛,这般大的力量,绝对得依靠这种多片主桁共同去分担,方可确保桥的刚性以及列车运行的安全。

专用软件让公路和铁路在桥上同时跑

有这样一种双层且具备多功能的桥梁,普通软件是算不准确的,中铁大桥勘测设计院专门研发了一款设计软件,该软件能够在电脑里面同时对中 - 活载、ZK 荷载以及公路荷载进行模拟,并且还能够处理公路和铁路在上下层同时加载这种复杂的工况。

这套软件,能够精准计算出每一根杆件,在火车、汽车、风、地震等组合力作用下的受力状况。要是没有它,设计师想要手工完成这种超静定、多工况的空间结构分析,是极为困难的。有了这个工具后,工程师才能够安心地,将六线铁路与八车道公路,叠加在同一座桥上。

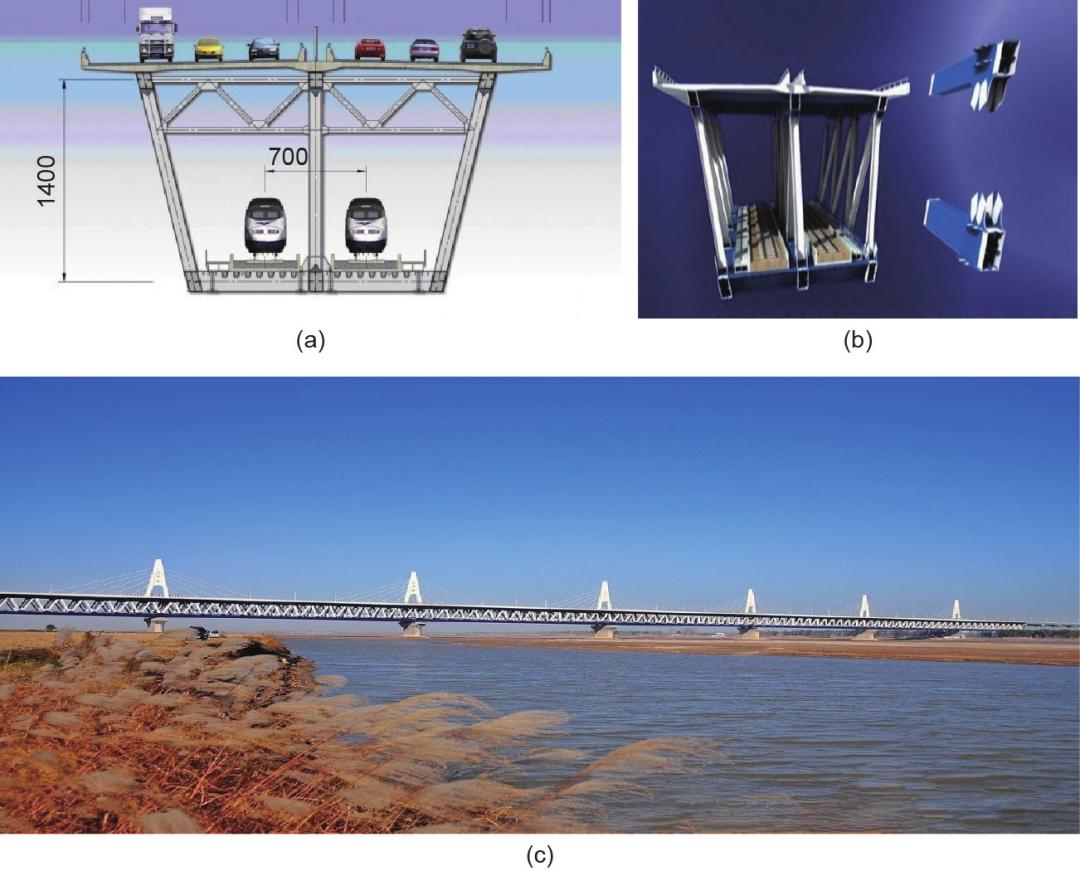

桥面板不再只铺路还要帮忙受力

早期,钢桁梁桥的公路桥面板是一块块放置在纵横梁之上的,其作用仅仅是将重量传递下去,自身并不参与整体受力,如此一来,材料的潜力未能被挖掘出来。后来,随着高铁跨度不断变大,工程师着手让桥面板与主桁结合成为整体,并共同受力,这种结构被称作板 - 桁组合结构。

天兴洲大桥首次大规模运用了此理念,公路钢板于部分区段与主桁相连接。后续的黄冈大桥、铜陵大桥有了进一步发展,铁路桥面板亦与主桁相结合,上下桥面板皆成为桁梁的一部分,这极大地增强了主梁的刚度。郑新黄河大桥的上层公路面借助预制混凝土板经由剪力钉和钢桁梁相结合,从而形成一个整体。

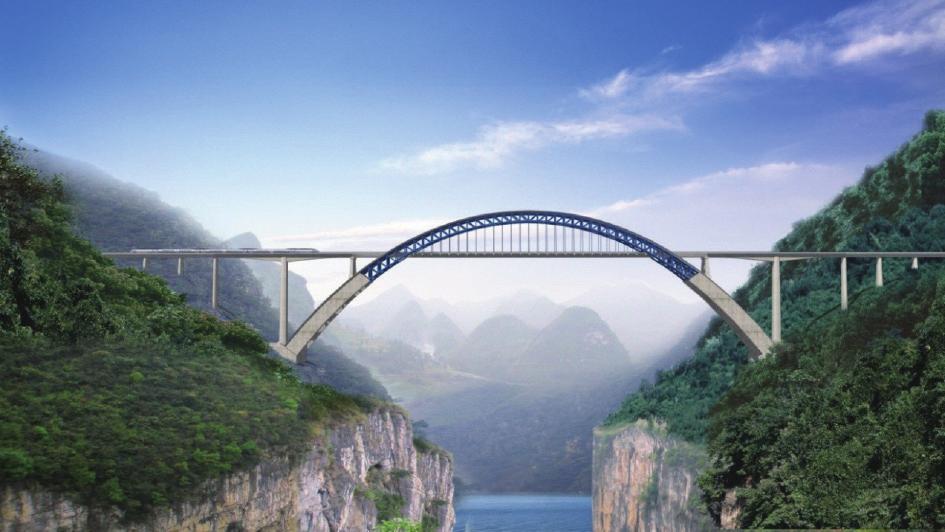

从750兆牛压力催生的国产超级钢材

桥自身内力大小,与跨度大小相关,跨度越大,内力越大。沪通大桥主航道桥,是1092米斜拉桥,主梁最大压力达到750兆牛,普通钢材难以承受此压力。因此,研发了更高强度的Q500钢,将其用于受力最大的主塔及辅助墩附近,压力较小的区段则使用Q420和Q370。

桥上的斜拉索于进行升级,钢丝强度由1570兆帕逐步提升至1860兆帕,沪通大桥的斜拉索采用了2000兆帕级锌铝镀层钢丝;其强度更高且具备防锈功能;这种钢材所取得的突破,支撑起逐步增大的桥梁跨度,也使得桥墩数量能够减少一些,进而为航道留出更多空间。

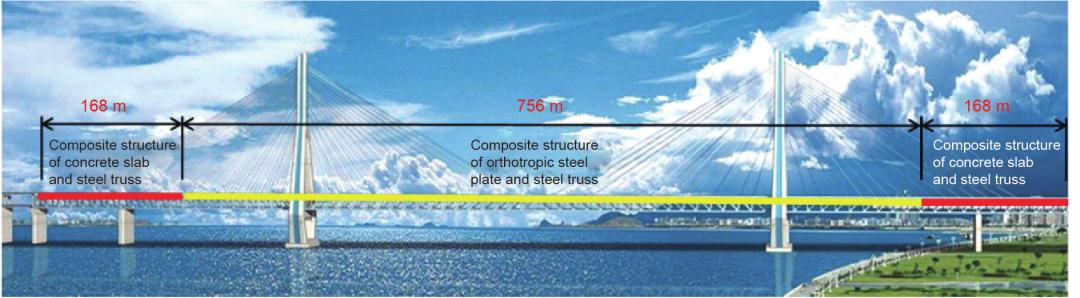

工厂里焊好两千米的大节段直接运到江边拼装

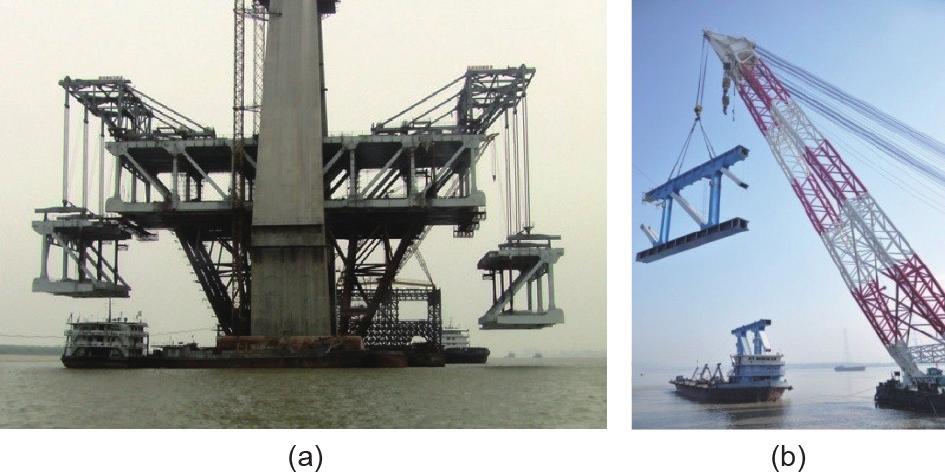

沪通长江大桥的钢桁梁,并非是将杆件运到现场进行拼接,而是于工厂内,把两个节间的三片主桁、桥面以及横联全都焊接妥当,塑造出一个重达2000吨的整体大节段,随后再运至桥位实施吊装。平潭海峡公铁大桥更为彻底,80米以及88米的整孔钢梁,直接全部焊接好后运走。

这种工厂化制造,极大地削减了高空以及现场的焊接作业量,质量更易于确保,工期也较为快速。在恶劣的海洋或者峡谷环境之中,此种方法具备显著优势。与上部结构的预制相契合,深水基础同样在走向工厂化,商合杭铁路芜湖公铁大桥采用了预制的钢壳设置基础,如同插积木那般放置在岩石河床上。

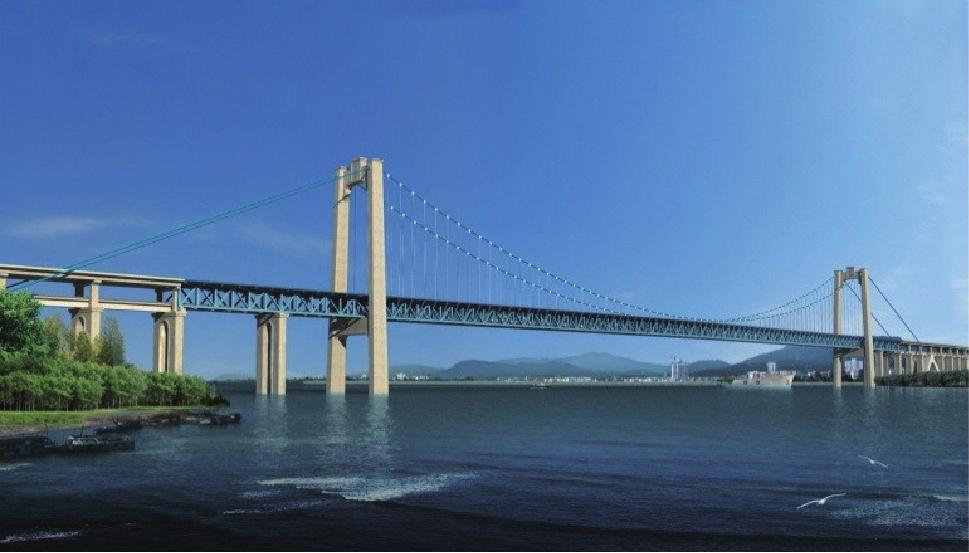

目前,中国于公铁两用桥、多塔缆索桥上所拥有的技术积淀,已然将目光投向了更为遥远的跨海工程项目。往后倘若要开展琼州海峡或者渤海湾通道的建设工作,这些经验与突破便是最为出色的技术储备。你来猜猜看,在未来要是建造跨海大桥的话,火车以及汽车究竟是通过一条隧道通行呢,还是会共同经由一座桥呢?